课程名称 课程工具 官网资源 软件安装 原理图设计 原理图实例 印制板图设计 器件的封装 PCB实例 实物展示(菲林、钢网)

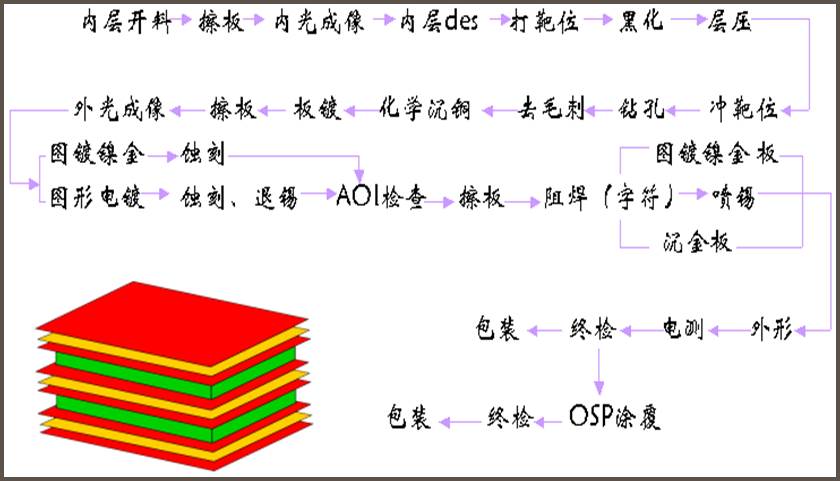

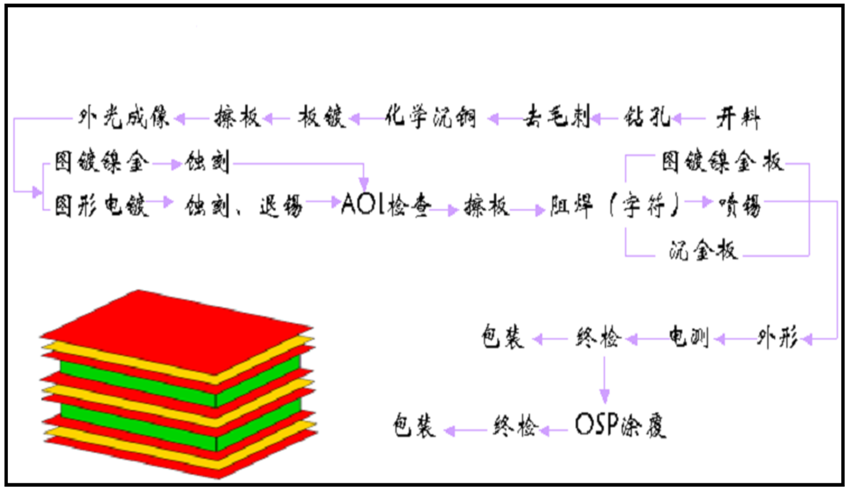

PCB生产工艺

from:http://wenku.baidu.com/view/15bf12c60c22590102029dc0.html?re=view

作者:杨延荣 形式:ppt

1、 开料

将大块的覆铜板剪裁成生产板加工尺寸,方便生产加工。利用机械剪床,将板裁剪成加工尺寸大小

2、 刷板

去除板面的氧化层。利用机械压力与高压水的冲力,刷洗,冲洗板面与孔内异物达到清洗作用.

3、 内光成像

进行内层图形的转移,将底片上的图形转移到板面的干膜上,形成抗蚀层。在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射, 使底片未遮蔽的干膜发生反应,在板面形成所需线路图形。

(感兴趣的可以看看其他一些产品和技术,如设备生产厂商的设备,如下)

4、 内层DES

曝光后的内层板,通过des线,完成显影蚀刻、去膜,形成内层线路。通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,通过蚀刻段,在酸性蚀刻液的作用下,将露出的铜蚀刻掉,最后通过退膜段,在退膜液的作用下,将膜去掉,露出内层线路图形。

5、 打靶位

将内层板板边层压用的管位孔(铆钉孔)冲出用于层压的预排定位。利用板边设计好的靶位孔,在ccd作用下,将靶形投影于机器,机器自动完成对正并钻孔。

6、 棕化

使内层铜面形成微观的粗糙,增强层间化片的粘接力。通过除油、微蚀,在干净的铜面上形成氧化铜与氧化亚铜的黑色色膜层,增强粘接力。

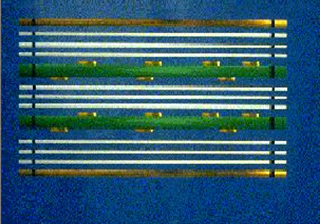

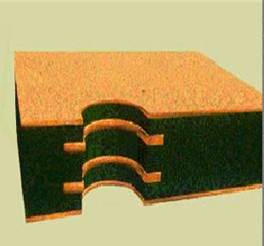

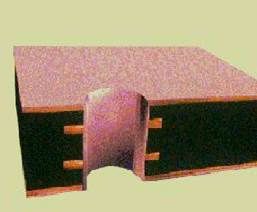

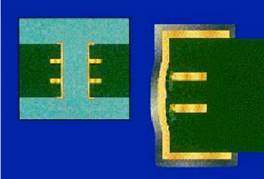

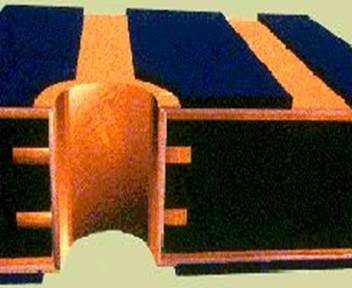

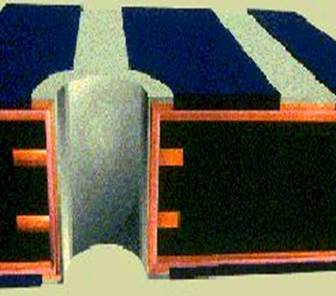

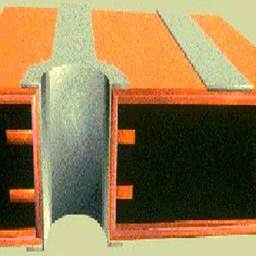

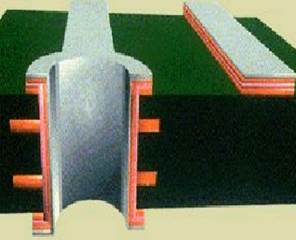

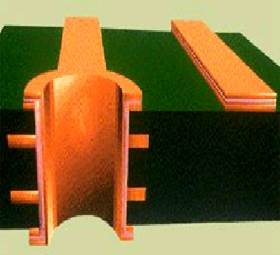

7、 层压

使多层板间的各层间粘合在一起,形成一完整的板。多层板内层间通过叠放半固化片,用管位钉铆合好后, 在一定温度与压力作用下,半固化片的树脂流动,填充线路与基材,当温度到一定程度

时,发生固化,将层间粘合在一起。

8、 磨板边冲定位孔

将三个定位孔周边铜皮磨掉,用打靶机将钻孔用的定位孔冲出。利用内层板边设计好的靶位,在cc d作用下,将靶形投影于机器,机器自动完成对正并钻孔。

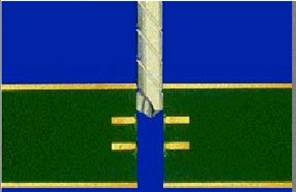

9、 钻孔

使线路板层间产生通孔,达到连通层间的作用。据工程钻孔程序文件,利用数控钻机,钻出所需的孔。

10、 去毛刺

去除板面的氧化层、钻孔产生的粉尘、毛刺使板面孔内清洁、干净。利用机械压力与高压水的冲力,刷洗,冲洗板面与孔内异物达到清洗作用。

11、 化学沉铜板镀

对孔进行孔金属化,使原来绝缘的基材表面沉积上铜,达到层间电性相通. 通过前面的除胶渣,将孔内的钻孔钻污去除,使孔内清洁

,后通活化在表面与孔内吸附胶体钯,在沉铜缸内发生氧化 还原反应,形成铜层。

12、 板镀

使刚沉铜出来的板进行板面、孔内铜加厚到5-8um防止在图形电镀前孔内薄铜被氧化、微蚀掉而漏基材。通过浸酸清洁板面,在镀铜缸,阳极铜溶解出铜离子在电场的作用下移动到阴极得到电子还原出铜

附在板面上,起到加厚铜的作用。

13、 擦板

去除板面的氧化层。利用机械压力与高压水的冲力,刷洗,冲洗板面与孔内异物达到清洗作用.

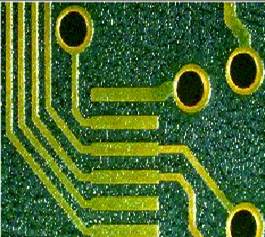

14、 外光成像

完成外层图形转移,形成外层线路。利用干膜的特点,在一定温度与压力作用下将膜贴于板面上通过对位曝光,干膜发生反应,形成线路图形。

15、 图形电镀

使线路、孔内铜厚加厚到客户要求标准。通过前处理,使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,形成铜层、锡层。

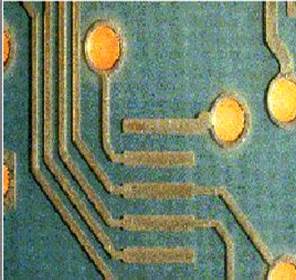

16、 外层蚀刻

将板面没有用的铜蚀刻掉,露出有用的线路图形。在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面。

17、 擦板

清洁板面,增强阻焊的粘结力。通过微蚀液,去掉板面的一些铜粉,后在尼龙磨刷的作用下定压力作用下,清洁板面。

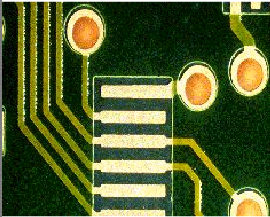

18、 阻焊字符

在板面涂上一层阻焊,通过曝光显影,露出要焊接的盘与孔,其它地方盖上阻焊层,起到防止焊接短路在板面印上字符,起到标识作用。

用丝印网将阻焊泥漏印于板面,通过预烘去除挥发,形成半固化膜层,通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面。字符通过丝网露印板面。在高温作用下固化板面。

19、 喷锡

在裸露的铜面上涂盖上一层锡,达到保护铜面不氧化,利于焊接用。通过前处理,清洁铜面的氧化,在铜面上涂上一层助焊剂,后在锡炉中锡条与铜反生生产锡铅铜合金,起到保护铜面与利于焊

接。

20、 外形

加工形成客户的有效尺寸大小。将板定位好,利用数控铣床对板进行加工。

21、 电测试

模拟板的状态,通电进行电性能检查,是否有开、短路。椐设计原理,在每一个有电性能的点上进行通电,测试检查。

22、 终检

对板的外观、尺寸、孔径、板厚、标记等检查,满足客户要求。据工程指示,利用一些检测工具对板进行测量。

23、 OSP涂覆

在要焊接的表面铜上沉积一层有机保护膜,起到保护铜面与提高焊接性能的作用。通过除油、微蚀、在干净的铜面上通过化学的方法形成一层有机保护膜。

24、 包装

板包装成捆,易于运送。利用真空包装机将板包扎。